Wie gelingt die LCD-Fertigung in China?

Auch wenn das Umfeld schwieriger wird: China wird ein zentraler Akteur im Weltmarkt bleiben – gerade für Industrieunternehmen. Doch worauf kommt es bei einer Produktion an chinesischen Standorten an? Das erläutert unser Experte am Beispiel der LCD-Produktion.

Wie fertigt man termin- und budgetgerecht LCDs in China?

Der Bedarf an LCDs ist hoch: Abnehmer ist die Automobilindustrie, aber auch aus Branchen wie der Unterhaltungselektronik kommt eine große Nachfrage.

Dabei ist China als Produktionsstandort für LCDs besonders attraktiv: Die Fertigungskapazitäten im Land sind groß, die Lieferketten zwischen China und Deutschland eingespielt.

Sicher: Aktivitäten im chinesischen Markt sind in den letzten Jahren schwieriger geworden. Die sprachlich-kulturellen Barrieren waren schon immer groß, und mit Chinas strikter Null-Covid-Strategie und den Spannungen im indo-pazifischen Raum sind sie nicht gerader kleiner geworden.

Dennoch kann man in China immer noch erfolgreich Geschäfte machen - vorausgesetzt, man ist vor Ort präsent und kann den persönlichen Kontakt zu seinen Geschäftspartnern suchen bzw. halten. Nicht in jedem Fall muss man dafür einen eigenen, die fachlich-technische, kaufmännische und kulturelle Expertise in sich vereinenden Mitarbeiter entsenden. Bewährt hat sich auch die Zusammenarbeit mit einem Experten, der im Land lebt und daher mit den Gegebenheiten vor Ort vertraut ist.

Bei der LCD-Fertigung kommt es nun meiner Erfahrung nach auf sechs Punkte an:

- die Auswahl geeigneter Geschäftspartner

- einen Model Based Systems Engineering-Ansatz

- die Ermittlung der Kostenstruktur eines LCD-Moduls

- ein effektives Qualitätsmanagement

- eine systematische Ursachenanalyse

- die Organisationsentwicklung

1. Geeignete Geschäftspartner auswählen

Deutsche Unternehmen, die im chinesischen Markt tätig sein wollen, brauchen einen Experten vor Ort, um z.B. Preisverhandlungen mit Lieferanten möglichst reibungslos zu gestalten.

Was muss ein solcher Experte können? Welche Merkmale sollte er haben?

Meiner Erfahrung nach vor allem dreierlei:

- Er muss Brückenbauer zwischen den Kulturen sein können. China ist ja ein großes Land mit vielen regionalen Unterschieden. Kenntnisse der Sprache und der kulturellen Gegebenheit in den verschiedenen Provinzen Chinas sind da unverzichtbar, ebenso Grundkenntnisse von kulturell und wirtschaftlich mit China verwobenen Ländern wie z.B. Malaysia.

- Er kann schon nach kurzer Zeit Ergebnisse liefern. Sich bei seinen chinesischen Geschäftspartnern Respekt erworben zu haben, ist dafür Bedingung. Auf der Geschäftsführerebene erreicht man das mit einem eher kooperativen Führungsstil, auf der Mitarbeiterebene dagegen mit einem eher engen Führungsstil mit klaren Arbeitsanweisungen.

- Er muss bereit sein, sein Know-how mit den Lieferanten zu teilen.

Auch bei der Auswahl der Lieferanten kommt die Effizienz der Fertigungsprozesse als weiterer Gesichtspunkt hinzu.

Das Verfahren zur Auswahl ist zwar das übliche: Mithilfe von Audits vor Ort werden Sie mehrere Lieferanten bewerten und mindestens drei davon auswählen, von denen anschließend ein Preis-Leistungsangebot eingeholt wird.

Wenn Sie Äpfel mit Äpfeln vergleichen, haben Sie gegenüber der Fertigung in Deutschland noch einen Preisvorteil von mindestens 30 Prozent durch günstigere Arbeitskräfte, Maschinen und Energiekosten.

Aber Sie müssen nur dafür sorgen, dass nicht nur die Kommunikationsprozesse hocheffizient sind, sondern auch die Fertigungsprozesse. Deshalb sollten Sie darauf achten, dass die Lieferanten bei der Lieferung verschiedener

- LCD-Typen (TN, IPS Panels, VA Panels, AFFS) und

- Systemen (beispielsweise LCD-Displays, OLED-Displays, OLED-Modulen, TFT-Displays, Bedienbildschirmen, Grafikdisplays, USB-Datenlogger, WLAN-Datenloggern, DIP-Relais oder TFT-Bildschirmen)

so flexibel wie möglich sind.

2. Von einem MBSE-Ansatz ausgehen

Speziell bei der Zusammenarbeit mit Kunden aus dem Automobilbereich würde ich meine Teams von vornherein auf die Arbeit nach dem Model Based Systems Engineering-Ansatz (MBSE) vorbereiten.

Sollte nämlich Ihre Kunden Anforderungen stellen, die den Fahrzeugentwicklungsprozess (VDP) verkomplizieren, könnte das Probleme verursachen, die die Auslieferung von Fahrzeugen letzten Endes verzögern würde.

Ein integrierter MBSE-Ansatz ist dann die einzige Möglichkeit, diese Probleme anzugehen.

In diesem Zusammenhang möchte ich außerdem bei der Auswahl der PCB-Designsoftware für PADS plädieren.

PADS ist erschwinglich, leistungsstark und – in meinen Augen – intuitiv zu bedienen. Und es ist umfassend: Ihre Ingenieure und deren Teams können die elektronischen Designs vom Prototyp bis zur Produktion bringen.

3. Kostenstruktur eines LCD-Moduls ermitteln

Um seine Kostenziele zu erreichen, ist ein vertieftes Verständnis der Kostenstruktur eines LCD-Moduls unumgänglich. Bei der Analyse der Kostenstruktur kommt es nach meiner Erfahrung vor allem auf diese Punkte an:

Kostentreiber finden

Finden Sie die Kostentreiber im

- Array-Prozess (Dünnschicht, Photolithographie, Ätz-Stripping),

- Zellprozess (Polyimiddruck, Reiben, Abstandshalterverteilung, Versiegelungsmusterung, Flüssigkristallöffnung, Montage und Versiegelung, Polarisatorlaminierung) und

- Modulprozess (COG-Prozess, FPC-Befestigung, Leiterplattenmontage, Backlight-Montage, Alterungstest, Verpackung).

Maschinen- und Prozesskostenoptimierung betreiben

Reduzieren Sie die Gesamtkosten durch die Maschinen- und Prozesskostenoptimierung Ihrer neuen Entwicklungen.

Einige Gelegenheiten dafür sind:

- Man wechselt bei den Silikonen für den Dämm- und Füllbereich von einer härtenden Silikonart zu einem umweltfreundlicheren Silikon-Material mit Vorhärtung. (Dadurch kann man eine weiche gelee-artige Schicht formen und anschließend bei Raumtemperatur ohne mechanische Kräfte auf den LCD laminieren.)

- Beim Optical Bonding den OCR-Klebeprozess einsetzen, der eine bessere Sichtbarkeit gegenüber den freilich kostengünstigeren OCA- oder „Air Gap“-Verfahren hat.

- Für PCAP-Touchanwendungen (Projected Capacitive) verwendet man die Kupfer-Metal Mesh Touchsensor Technologie mit hoher Auflösung und hoher Leitfähigkeit, deren Herstellung auf einem Roll-to-Roll-Produktionsprozess basiert. Diese Technologie eignet sich für flexible, faltbare und gebogene Anwendungen sowie Touchfunktionen in Bereichen außerhalb des Displays wie dem Gehäuse.

- Man verwendet LCDs mit hochauflösenden Strukturen von 3µm, aktiven und passiven Siftfunktionen (Microsoft, Wacom, USI), kundenspezifischen Anforderungen an das 3D-Design für Narrow Boarder, flexible und gebogene Applikationen sowie das Inmold-Labeling (IML).

- Man macht von Photo Camera-Technologie mit neuem Design, Fokus und Ausrichtung Gebrauch.

- Man bettet Hard- und Softwaresysteme, die auf eine bestimmte Aufgabe (wie dem Widerstand gegen bestimmte Spannungen oder Temperaturen) ausgelegt sind, in ein größeres mechanisches oder elektrisches System ein. Solche eingebetteten Systeme stützen sich auf Mikrocontroller, Mikroprozessoren und digitale Signalprozessoren. Auf einer Plug-In-Karte sind dies beispielsweise Prozessor, Speicher, Stromversorgung und externe Schnittstellen. Sie können programmierbar sein oder auch nicht.

- Man setzt neue OLED-, QLED- sowie MicroLED-Displays mit mit besserem Kontrast, besseren Antwortzeiten und besserem Energieverbrauch ein.

- Bei einer neuen Produktionslinie investiert man in ein Reel-to-Reel-Verfahren (RTR) aus, bei der es sich um eine neue Generation von FPC-Produktionsverfahren (flexible gedruckte Schaltungen) handelt. Das Hauptmerkmal des RTR-Verfahrens ist, dass es den gesamten Frontprozess, vom Bohren bis zum Heißpressen, aller FPC auf einmal fertigstellen kann. Daher wird, sobald das RTR-Verfahren seine stabile Kapazität erreicht, die Produktionseffizienz sich stark verbessern.

4. Qualitätsmanagement etablieren

China ist von Deutschland etwa 7.200 km entfernt, aber auch die kulturellen Unterschiede sind groß. Das macht Qualitätsmanagement zu einer Herausforderung, die besondere Aufmerksamkeit verdient.

Meiner Erfahrung nach zahlt es sich dabei aus, den Blick vor allem auf drei Punkte zu richten:

- die Umsetzung von Normen,

- der Einsatz von KI-Systemen

- eine systematische Fehlerprävention

1. Setzen Sie Normen für sicherheitsbezogene Komponenten um

Die Implementierung von Normen sind das A und O des Qualitätsmanagements. Für die LCD-Produktion in China sind vor allem zwei relevant: EN/IEC 6150 und die Normenreihe ISO 26262.

Erstere beschreibt Maßstäbe für die Qualität von elektronischen bzw. programmierbaren Systemen wie Controller. ISO 26262 befasst sich dagegen mit Gefährdungen, die ein Fehlverhalten von einzelnen sicherheitsbezogenen E/E-Systemen bzw. deren Zusammenwirken bei Straßenfahrzeugen verursachen könnten.

Diese Standards sollten Sie auch bei der Auswahl Ihrer chinesischen Hersteller und Lieferanten im Blick haben, damit die Maßstäbe entlang der ganzen Wertschöpfungskette Beachtung finden.

2. Nutzen Sie KI beim Qualitätsmanagement

Die Fehlerwahrscheinlichkeit ist bei einer Produktion im Ausland tendenziell höher. Die Gründe dafür sind in den immer schwieriger werdenden Umfelder für Hersteller zu suchen: Produkte werden komplexer und Zeitpläne aggressiver, aber Fahrten zu den Fabriken bleiben umständlich.

Hinzu kommt, dass man wegen der Entfernung zu den Produktionsstätten länger braucht, um auf Mängel zu reagieren.

Auf das Auftreten von Fehlern kann man da nicht warten: Wenn es so weit ist, ist es schon zu spät.

Eine Lösung dafür kann der Einsatz von KI-Systemen sein, die zweierlei leisten:

- Sie geben einen Echtzeit-Einblick in den Linienstatus für eine oder mehrere Fabriken, den man von jedem beliebigen Ort aus abrufen kann. Ihr Vorteile: Sie können Mängel sehr früh erkennen und Qualitätsdefekte am Band stoppen, lange bevor sie den Kunden erreichen.

- KI-Systeme führen bei Fehlern eine automatisierte Fehleranalyse durch. Auf deren Resultate können Sie schnell und aus der Ferne zugreifen – was die Fehlerbeseitigung erheblich erleichtert.

So können Sie proaktiv bekannte, aber auch neue Fehler in Ihren Linien finden, trotz der Entfernung zur Produktionsstätte.

3. Betreiben Sie ein systematisches Fehlermanagement

Die Erfahrung zeigt: Ein effektives Fehlermanagement zeichnet sich durch drei Schwerpunkte aus, nämlich der Sicherstellung der Prozessqualität, der Umsetzung einer Null-Fehler-Strategie sowie einem Fokus auf die bekannten Top-Fehler.

Die Prozessqualität sicherstellen

Grundlage der Fehlerprävention ist die Sicherstellung der Prozessqualität. Das kann man mit vielen Maßnahmen erreichen, bewährt haben sich aber folgende:

- die Einstellung eines TPS-Managers, der regelmäßig Schulungen für Bediener und Ingenieure durchführt

- der Aufbau einer Total Productive Maintenance-Abteilung, die während der Ruhezeiten der Produktion Vorrichtungen überprüft und verbessert bzw. repariert

- die regelmäßige Überprüfung der Programmierung von CNC-Maschinen durch die Einrichter und Bediener, um sicherzustellen, dass die Abmessungen mit den Zeichnungen übereinstimmen

- eine automatische Maßkontrolle von Teilen an KMG-Maschinen, die von Zulieferern stammen, sowie von Motoren, die im eigenen Haus montiert wurden

- eine regelmäßige Aktualisierung der Arbeitsanweisungen für Betrieb und Reparatur

- die Durchführung häufiger, aber nicht-terminierter Kontrollen der Werkstatt, um ein hohes Bewusstsein für die 5S-Prinzipien bei Managern und Bedienern zu schaffen

- die Einführung von JIDOKA an ausgesuchten Arbeitsplätzen, um die Ausfallraten durch manuelle Eingriffe zu reduzieren

Eine Null-Fehler-Strategie umsetzen

Es gibt sehr viele Ansätze, um eine Null-Fehler-Strategie umzusetzen.

Ein Ansatz aus dem Bereich Produktdesign ist:

- Stellen Sie sicher, dass ein neu erstelltes bzw. überarbeitetes CAD-Design kostenbasiert und auf Herstellbarkeit und Montage ausgelegt ist.

Hier ein Beispiel aus dem Bereich agiler Managementmethoden:

- Die 5S-Methode. Überprüfen Sie jeden Morgen bei der Besichtigung der Fertigungshallten einen bestimmten Bereich des Werkes und entscheiden Sie, was zu tun ist.

- Setzen Sie im Anschluss an die Werksbesichtigung tägliche Asaichi-Treffen an und lassen Sie die Abteilung einen täglichen Kaizen-Bericht zur Überprüfung durch das Managementteam erstellen.

- Lassen Sie alle A3-Berichte auf den Asaichi-Meeting-Boards platzieren, um bei Fehlern die Ursachenanalyse zu erleichtern.

- Würdigen Sie regelmäßig die Leistung der besten Kaizen-Mitarbeiter, am besten betriebsöffentlich im Rahmen eines Townhall-Meetings.

Und schließlich noch ein technischer Ansatz zur Umsetzung einer Null-Fehler-Strategie bei der LCD-Produktion:

- Verhindern Sie Newton-Ringe mit Hybridfolie. Ursache der Interferenzmuster, die durch die Reflexion von Lichtstrahlen zwischen zwei Oberflächen entstehen, ist ein mikrometergroßer Spalt zwischen der Kunststofffolie und dem Glas. Die Lösung ist eine doppelseitige Hybridfolie: Die eine Seite der Folie enthält einen matten Diffusor mit sehr niedrigem Winkel (1 Grad oder weniger), der Luftblasen zwischen dem Glas und sich selbst verhindert. Die andere Seite des Films enthält dagegen einen Diffusor mit hohem Winkel (60 Grad oder mehr), der die Gleichmäßigkeit verbessert.

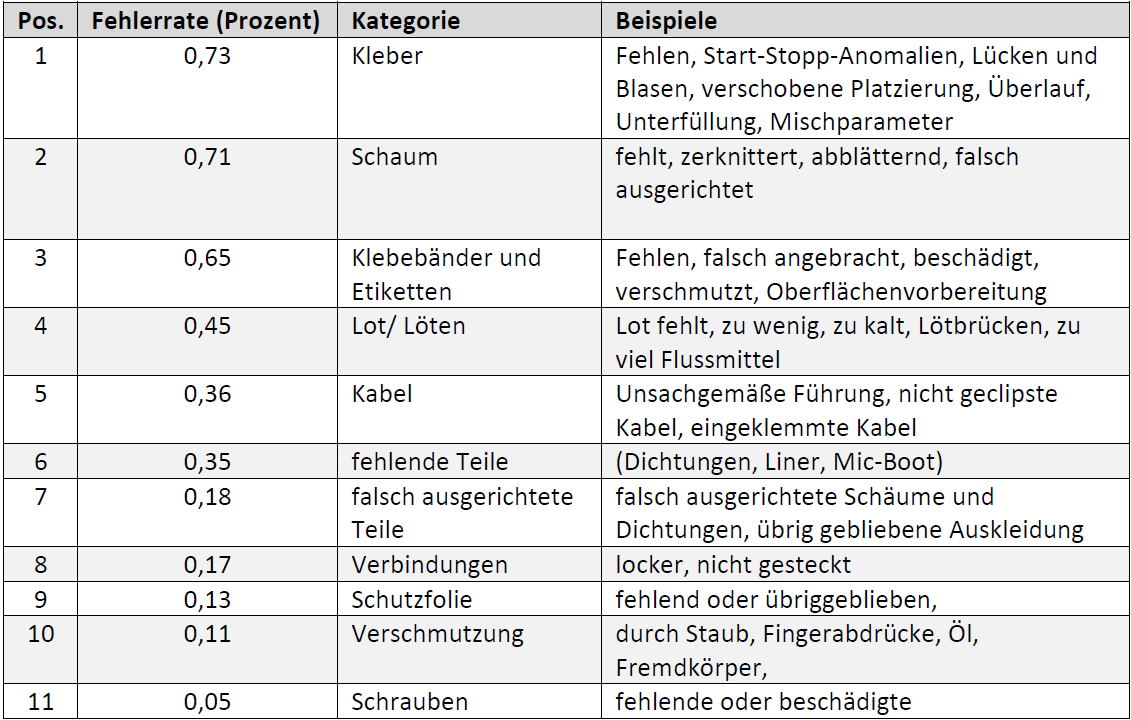

Den Fokus auf Top-Produktionsfehler legen

Welche Produktionsfehler sehr häufig auftreten, ist bekannt – wie die untenstehende Tabelle zeigt. Diese Informationen sollte man nutzen, um sein Qualitätsmanagement auf die wichtigsten Fehler auszurichten.

5. Ursachenanalyse betreiben

Sollten doch einmal Probleme auftreten: Die Identifizierung und Bewertung von Fehlerursachen sparen bei der Problemlösung Zeit und Geld.

Dabei sollte das Qualitätsmanagementteam die Leitung übernehmen und die Analyse der Fehlerursachen in Workshops mit anderen Abteilungen vorantreiben.

Die meines Erachtens besten Tools für die Ursachenanalyse sind:

- “Die 5 Warums”

- das Challenger-Interview

- Rollenspiele

- Flussdiagramme

- das Fishbone-Diagramm

6. Organisationsentwicklung: Transformation und Coaching

Die Erfahrung zeigt: Um Kosten- und Qualitätsziele auf Dauer zuverlässig zu erreichen, führt an einer Transformation der Organisation kein Weg vorbei.

Essenziell sind dabei diese vier Punkte:

- Veränderungsbereitschaft fördern

- Ziele kommunizieren

- Coaching der Mitarbeiter: Vertrauensbasierte Kultur etablieren

- Digitalisieren: Workflows digitalisieren

1. Veränderungsbereitschaft fördern

Die Organisation muss als Ganze die richtige Einstellung zum Transformationsprozess haben. Ich meine damit dreierlei:

- Veränderungsbereitschaft. Es ist nicht die stärkste und intelligenteste Firma, die überlebt, sondern diejenige, die am ehesten bereit ist, sich zu verändern.

- Veränderung als kontinuierlicher Prozess. Transformation passiert nicht in einem großen Ruck. Ein Unternehmen wird jeden Tag in vielen kleinen Schritten weiterentwickelt.

- Flache Hierarchien. Die Anweisungen des Topmanagement sollten schneller und präziser beim Arbeiter ankommen. Das bedeutet bedeutet auch, dass Teile des mittleren Managements herausgenommen werden müssen.

2. Ziele kommunizieren

Veränderung gelingt, wenn das Top-Management Führungskräfte und Mitarbeiter mitnehmen kann – und die Ziele klare und deutlich kommuniziert.

- Ziele definieren. Sinn und Zweck des Transformationsprozesses sind mehr Aufträge und bessere Zahlen. Der Gewinn kommt letzten Endes durch die intensive Kommunikation und Zusammenarbeit mit dem SQE-Management der Kunden zustande. Die entsprechenden Verbesserungen sind also zu besprechen und festzuhalten.

- Ziele muss man kommunizieren. Die Manager müssen klar machen, worum es geht: individuelle Interessen sind dem Interesse der Firma unterzuordnen. Dadurch wird Verunsicherung vermieden. Denn: Veränderungen verunsichern auch die Führungskräfte, rufen den Verlust der Kontrolle hervor, denn das alte, sichere Territorium verändert sich, Verantwortlichkeiten verschieben sich und werden neu formiert. Diese Verunsicherung ist in Asien groß, birgt sie doch die Gefahr eines Gesichtsverlustes: Gerade in Asien ist Gesichtsverlust bei Kollegen, Freunden und Familie fatal, das gilt unter allen Umständen zu vermeiden, damit der Mitarbeiter nicht innerlich oder physisch kündigt.

- Maßnahmen vermitteln. Townhall-Meetings haben sich als Format bewährt, die nächsten Schritte und Timelines zu erklären sowie die bereits erreichten Meilensteine bekannt zu machen. Die Umsetzung bestimmter Maßnahmen kann man zusätzlich mit Workshops und Teambuilding-Maßnahmen wie gemeinsame Outings unterstützen.

3. Eine vertrauensbasierte Kultur etablieren

Während eines Transformationsprozesses sollte das Management die Mitarbeiter begleiten und ggf. coachen. Das heißt:

- Auf Mitarbeiter zugehen. Mitarbeiter wollen gehört werden. Das heißt konkret: Die Manager sitzen nicht im Büro, sondern – idealerweise – in Coachingmeetings mit den Mitarbeitern. Sie nehmen sich jeden Tag eine halbe Stunde frei, um auf Sorgen, aber auch Wünsche und Vorschläge der Belegschaft einzugehen. Sie beteiligen sich an die täglichen Werkstouren und Asaichi-Meetings, betreiben ggf. Troubleshooting und verfolgen die Umsetzung von Verbesserungsvorschlägen.

- Ein „Growth Mindset“ kultivieren. Führungskräfte sollten ihre Aufgaben darin sehen, Mitarbeitern zu helfen, über sich hinauszuwachsen.

- Eine vertrauensbasierte Kultur etablieren. Auch betriebswirtschaftlich lohnt es sich für Unternehmen, in eine vertrauensbasierte Kultur zu investieren. Eine solche Unternehmenskultur motiviert, erhöht die Zufriedenheit der Mitarbeiter und beugt Burnout-Erkrankungen vor.

4. Workflows digitalisieren

Der letzte Transformationsschritt ist die Digitalisierung von Abläufen und Prozessen. Bei der Entwicklung einer Strategie wird man diese Gesichtspunkte berücksichtigen müssen:

- Die Digitalisierung von Workflows. Dazu sind als erstes Workflows zu identifizieren, die zur Umsetzung von geeigneten Technologien nötig sind. Kriterium dafür ist, ob die Workflows für die Produktivität und Wettbewerbsfähigkeit entscheidend sind – und ihre Verbesserung auch eine Steigerung erwarten lassen.

- Die Ausrichtung der Software auf eine Erhöhung der Wertschöpfung. Das beinhaltet eine Ausdifferenzierung der betrieblichen Software-Landschaft mit dem Ziel, das Gesamtsystem effizient zu regeln. Die vorhandenen Systeme bekommen teils weitere Funktionen, teils werden sie ergänzt durch weitere Best-of-Breed-Software, Eigenentwicklungen oder einfach Office- und Low-Code- bzw. No-Code-Applikationen.

- Die Aufbereitung von Kundendaten. Aus den Kundendaten müssen sich die Kundenbedarfe klar und deutlich ablesen lassen. Die Daten sollten entsprechend aufbereitet sein.

- User Experience. Stellen Sie den Werker als User in den Mittelpunkt der digitalen Services und ermöglichen Sie ihm eine gute User-Experience in Form einer schnellen, unkomplizierten Anwendung. Dieser Punkt sollte man keineswegs unterschätzen. Er ist geradezu der Schlüssel zur erfolgreichen digitalen Transformation.

Fazit: Tun Sie das Richtige für Ihre Kunden, dann kommt auch der wirtschaftliche Erfolg!

Vier Punkte sind für eine erfolgreiche LCD-Produktion in China entscheidend:

- die Zusammenarbeit mit einem Experten vor Ort, der zwischen deutschen und chinesischen Partnern vermitteln/ kommunizieren kann;

- eine differenzierte Kenntnis der Kostenstruktur des Produkts;

- ein umfassendes Qualitätsmanagement mit konsequenter Umsetzung von Normen, Echtzeit-Monitoring der Werke und KI-unterstützter Fehleranalyse;

- die Weiterentwicklung der Organisation zur dauerhaften Fixierung der Kosten- und Qualitätsoptimierung.

Reicht das?

Preis, Qualität und Termine garantieren Sie und doch: Immer mehr Kunden ziehen Unternehmen vor, die nachhaltig wirtschaften:

- Nachhaltigkeit und Netto-Null-Emission werden zum Kaufkriterium.

- Die Verantwortung von Unternehmen für die sozialen Zusammenhänge, in denen sie tätig sind, die Corporate Social Responsibility (CSR) mutiert vom Nice-to-Have zu einer Frage des Überlebens der Unternehmung.

Das weist die Richtung!